焊缝超声波自动探伤系统

焊缝要想得到质量保证,就需要进行超声波探伤检测,飞泰开发一种适合于我国生产条件的自动化焊缝探伤系统。

焊缝超声波自动探伤系统采用计算机控制与信号实时采集处理相结合技术,利用多通道数字探伤仪在高速计算机的支持下,实现自动检测缺陷,自动评估缺陷,显示并记录(缺陷)回波幅值、存储和打印检测数据、按用户要求格式自动生成检测报告。

焊缝超声波探伤时,为了对焊缝的轨迹自动跟踪,探头架始终处于焊缝的正上方。系统利用激光视觉技术对焊缝轨迹进行检测,自动跟踪焊缝、调整探头架到达正确位置的目的。

焊管焊缝超声波探伤系统展示

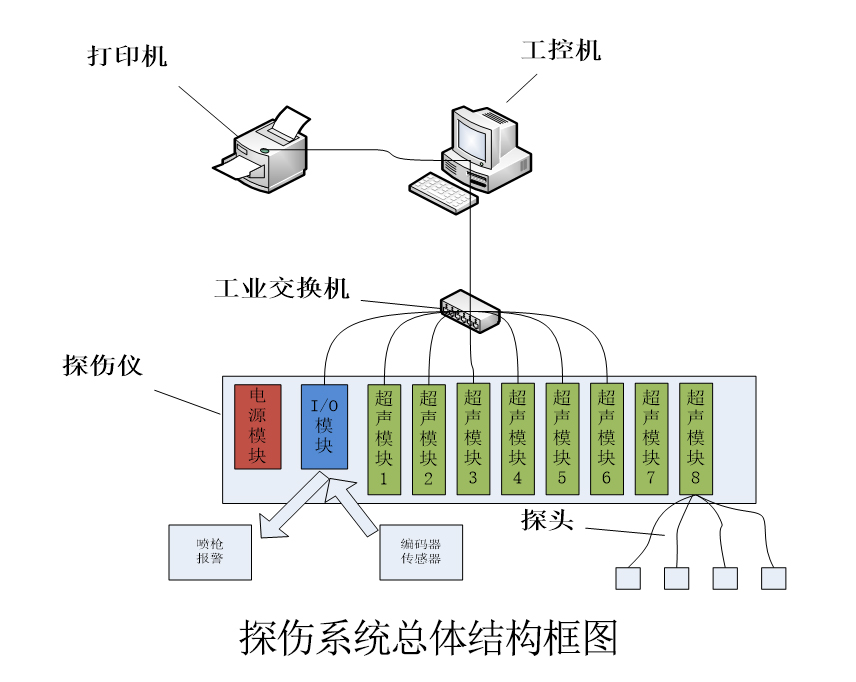

焊缝超声波自动探伤系统构成

检测操作平台——探头系统升降装置——探头跟踪装置——钢管旋转驱动系统——电控系统——数字48通道超声探伤仪器——横梁及探头行走系统——液压系统——翻料系统——焊缝跟踪系统——气路系统及打标装置——水循环系统

探头系统:

探头升降由0.75KW电动升降机、丝杠、滚动直线导轨副、探头架固定装置等组成。探头升降装置主要用于更换钢管规格时,探头架的升降。此装置由升降电机控制,升降范围根据管径∮219-∮1620任意确定。探头跟踪装置由28组探头起落装置、探头跟踪装置、不锈钢探头架、40×200气缸、电磁阀、滚动直线导轨、弹簧等组成,其中焊缝为8组,管体为20组。探头起落机构平常由气缸顶起,当传感器感应到钢管时,气缸动作,在弹簧及自重的作用下沿直线导轨落下,检测开始。

焊缝跟踪系统

焊缝跟踪系统主要由控制柜、传感器、跟踪滑台及驱动电机、操作控制盒等部分组成。传感器和跟踪滑台安装在探头支架上。

缝自动跟踪关键技术是随时找到实际焊缝位置与理想位置的偏差值。国内螺旋焊管生产工艺的不断提高 ,焊管焊接质量有了很大改进 ,焊缝余高有所降低 ,焊缝与母材的过渡也更趋于平缓 ,焊缝形状更为合理 ,因此使用通常找拐点的方法不能很好地找到正确的偏差值 ,造成焊缝跟踪失效。我们根据焊缝图像特征 ,综合各种算法的优势摸索出一种新的模糊算法 ,使跟踪准确、稳定。

螺旋管旋转驱动系统:

由辊道底座、旋转辊轮、变频电动减速机、轴承座等组成。旋转辊轮由数控机床加工。保证外形尺寸一致,保证螺旋管转动不跳动。通过变频器调速使螺旋管平稳匀速旋转。每组旋转辊均由电动减速机减速机驱动。

电控系统:

主要由变频器、PLC、变压器、整流器、滤波器、低压电源、低压电器等组成。用于控制探伤设备的螺旋管传送,实现螺旋管缺陷信号报警等动作,使设备完成自动探伤。通过电气控制系统实现控制支撑架、托辊、探头架、驱动机构等机械系统按工作模式行走和转动。电气控制采用PLC模块控制;配置有以太网卡,通讯协议采用TCP/IP,满足数字化传输要求。全套电气系统(包括PLC、控制柜、电子柜等)均应带有自动冷却保护系统。

气路系统及打标装置:

由气缸、电磁阀、压力管、电源线、喷枪、电磁阀、喷罐等组成,主要负责探头架等升降、喷标等动作实现等。气动系统负责给喷标装置提供动力,当螺旋管有缺陷时,喷标装置将喷出特殊墨水,喷标误差为±50mm。用于对检测出的钢管缺陷进行实时、实处标记,以利于钢管的后续处理。标记装置的耗材为特殊墨水,卖方承诺该墨水不会污染周围环境。设备验收期间的耗材由卖方提供。提供两种颜色、两把SGR喷枪、两个喷罐。两把喷枪由两通道分别控制。喷标装置具有对缺陷分类标记的功能,喷标精度为±50mm。软件具备喷枪与缺陷之间的选择功能。自动喷标装置由仪器控制打标动作,计算机根据仪器发来的缺陷报警、结合相应的延时,在缺陷到达标记位置时,气动喷标动作,带动两喷枪在钢管上准确划出缺陷位置。

探伤系统扫描界面展示

焊缝超声波自动探伤系统技术参数

1、系统检查缺陷的种类:虚焊、未焊透、内外穿透伤、折叠、夹杂、裂缝、裂纹、凹坑等表面、近表面缺陷等

2、系统探伤速度:0—3m/分钟

3、频率:64 Hz--4MHz;超声0.5 MHz --10MHz

4、探伤钢管直径:φ219~φ1620mm

5、钢管长度:5-12m

6、误报率:≤3%

7、漏检率:≤1%

8、检测灵敏度:NB/T47013-2015.3

9、探伤设备综合性能指标:NB/T47013-2015.3

10、检出缺陷后处理:即时给出声光报警信号

我们综合国内无损检测系统的特点,消化吸收国外探伤系统的特长,根据我国钢铁产品结构,研制生产了适合多种螺旋管焊缝的自动探伤系统。电控采用传感技术和微机控制,可实现全自动化探伤。大中小口径的螺旋管离线在线自动检测设备,超声波探伤系统跟踪准确 ,稳定性好 ,焊缝内在缺陷检出率高 ,无漏报;并且该设备调节容易 ,大大减轻了工人的劳动强度。飞泰探伤系统全部通过检测中心的认证,其中近十余项达到国内先进水平。