探伤设备资料

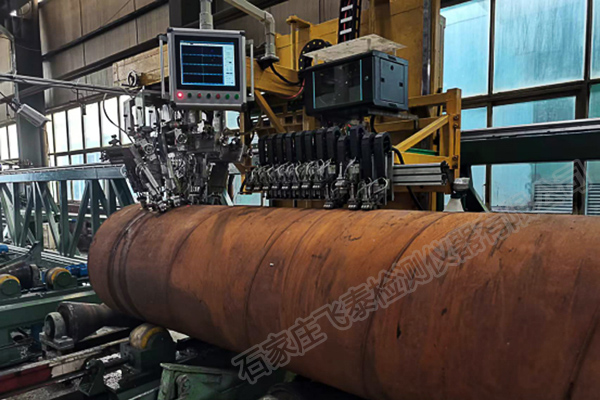

GB/T9711-2017标准规定了石油天然气工业管线输送系统用无缝钢管和焊管的制造要求,要求中需要对生产制造的焊管进行超声检测。焊管超声检测需要用的超声探伤检测设备,飞泰生产的焊管超声探伤检测自动化程度高,完全符合标准规定,并且可以协助企业办理生产许可资质。

焊管超声探伤检测设备介绍

飞泰生产焊管超声探伤检测设备可以根据企业具体要求定制,我们免费上门服务、免费设计产品、免费安装培训,并且价格包您满意。

焊管超声探伤检测设备主要用于螺旋焊管焊缝及全管体的缺陷检测及直缝焊管焊缝检测。设备采用计算机控制与信号实时采集处理相结合技术,利用多通道数字探伤仪在高速计算机的支持下,实现自动检测缺陷,自动评估缺陷,显示并记录缺陷、存储和打印检测数据、按用户要求格式自动生成检测报告。

焊管超声探伤检测设备的组成

1、检测操作平台

2、探头系统升降装置

3、探头跟踪装置

4、钢管旋转驱动系统

5、电控系统

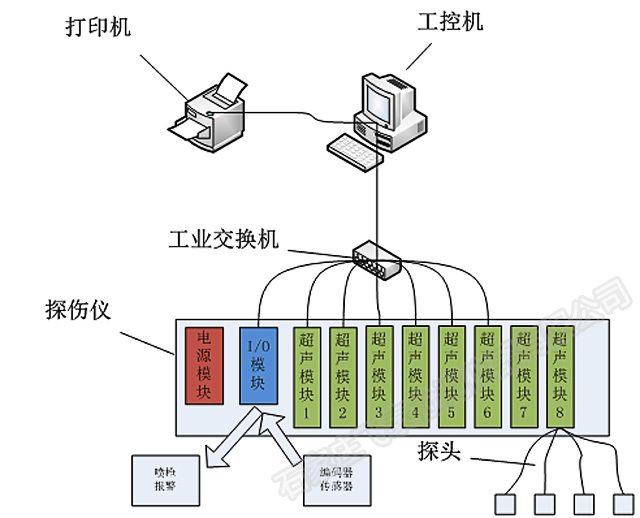

6、数字48通道超声探伤仪器

7、横梁及探头行走系统

8、液压系统

9、翻料系统

10、焊缝跟踪系统

11、气路系统及打标装置

12、水循环系统

检测操作平台:

也可以叫操作室,主要用于放置探伤仪器及操作台等。

钢管旋转驱动系统:

由辊道底座、旋转辊轮、变频电动减速机、轴承座等组成。旋转辊轮由数控机床加工。保证外形尺寸一致,保证钢管转动不跳动。通过变频器调速使钢管平稳匀速旋转。每组旋转辊均由电动减速机减速机驱动。

电控系统:

主要由变频器、PLC、变压器、整流器、滤波器、低压电源、低压电器等组成。用于控制探伤设备的钢管传送,实现钢管缺陷信号报警等动作,使设备完成自动探伤。

48通道超声探伤仪器:

1、仪器的工作频率: 1-10MHz

2、增益范围100dB,最小步进1dB

3、重复频率100Hz~10KHz

4、探伤灵敏度余量:≥56dB

5、垂直线性误差:≤5%

6、水平线性误差:≤1%

7、动态范围:≥30dB

8、分辨率:≥34dB

9、电噪声电平:≤10%

10、检测通道数:48CH

11、仪器每个通道工作方式可相互转换,工作方式为自发自收和一发一收。

12、仪器各探伤通道须完全独立调整,不允许互相影响、干扰,调整主要包括增益、衰减、闸门参数、抑制、报警电平等。

焊缝跟踪系统:

由激光跟踪系统、伺服电机等组成,保证探头与焊缝的相对距离。

气路系统及打标装置:

由气缸、电磁阀、压力管、电源线、喷枪、电磁阀、喷罐等组成,主要负责探头架等升降、喷标等动作实现等。气动系统负责给喷标装置提供动力,当钢管有伤时,喷标装置将喷出特殊墨水,喷标误差为±50mm。用于对检测出的钢管缺陷进行实时、实处标记,以利于钢管的后续处理。

焊管检测能力、产量详细计算

按每天工作8h(仪器预热、更换规格减去1h),一年按340天计,探伤速度按4m/min(除去钢管之间的时间间隔),设备作业率90%,设备检测能力为:m/y ==4X60X7X340X0.9==514080(米/年)。